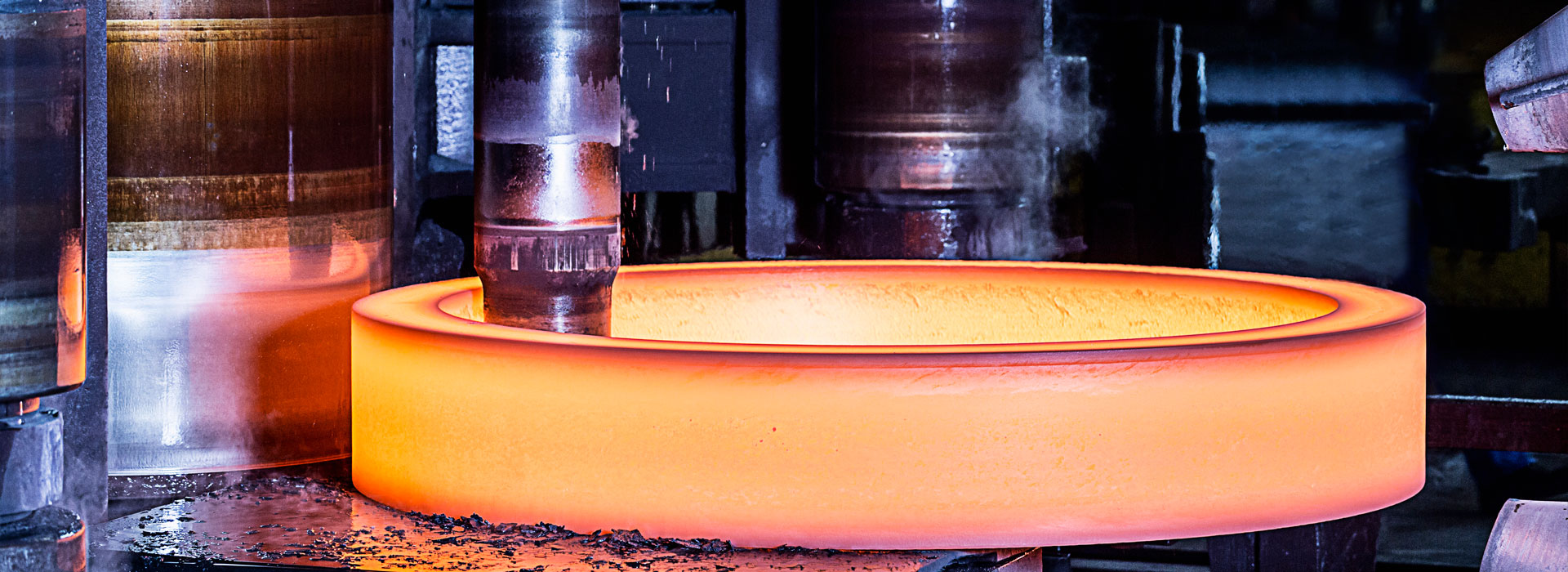

การวิเคราะห์ข้อบกพร่องของรอยร้าวภายในและการเพิ่มประสิทธิภาพกระบวนการของการตีขึ้นรูปเหล็กขนาดใหญ่ที่ใช้ในโรงไฟฟ้านิวเคลียร์

ความปลอดภัยเป็นประเด็นที่สำคัญที่สุดในอุตสาหกรรมพลังงานนิวเคลียร์ ซึ่งมีผลโดยตรงต่อการใช้พลังงานนิวเคลียร์ในวงกว้าง การปรับปรุงประสิทธิภาพโดยรวมของการตีขึ้นรูปหนักจากพลังงานนิวเคลียร์จากมุมมองของวัสดุและการขึ้นรูป มีบทบาทสำคัญในการรับรองการใช้พลังงานนิวเคลียร์อย่างปลอดภัย

คุณภาพภายในขนาดใหญ่การตีขึ้นรูปโดยทั่วไปจะได้รับการประเมินด้วยวิธีการทดสอบแบบไม่ทำลายแบบอัลตราโซนิก และผลการตรวจสอบที่ผันผวนอย่างมากของการตีขึ้นรูปชุดต่างๆ เป็นปัญหาสำคัญที่อุตสาหกรรมการหล่อและการตีขึ้นรูปขนาดใหญ่ในประเทศจีนต้องเผชิญ จากการวิเคราะห์การสุ่มตัวอย่างของการตีขึ้นรูปที่มีข้อบกพร่อง พบว่าสาเหตุหลักของการตรวจสอบการตีขึ้นรูปขนาดใหญ่ที่มีข้อบกพร่อง ได้แก่ :

(1) รอยแตกด้วยกล้องจุลทรรศน์หรือข้อบกพร่องอื่น ๆ ที่เกิดจากการรวมตัวของอโลหะมากเกินไประหว่างการหลอมโลหะ

(2) รอยร้าวระดับจุลภาคที่เกิดขึ้นในเขตแยกโครงสร้างจุลภาคของการตีขึ้นรูป

(3) ข้อบกพร่องดั้งเดิม เช่น ความพรุนและรูในลิ่มไม่ถูกปิด และข้อบกพร่องของการตีขึ้นรูปขนาดใหญ่อาจเกิดขึ้นระหว่างการแข็งตัว การตีขึ้นรูป และการบำบัดความร้อนในภายหลังของลิ่ม ดังนั้น ไม่ว่าจะเกิดจากสาเหตุใด ความไม่สอดคล้องกันของการตรวจสอบการตีขึ้นรูปขนาดใหญ่จะถูกกำหนดโดยกระบวนการสามกระบวนการ ได้แก่ โลหะผสมโลหะ การตีขึ้นรูป และการบำบัดความร้อน และเป็นการยากที่จะหลีกเลี่ยงการแยกโครงสร้างจุลภาคในการตีขึ้นรูปขนาดใหญ่ การแก้ปัญหาความไม่สอดคล้องกันในปัจจุบันของการตรวจสอบการตีขึ้นรูปขนาดใหญ่ที่เกิดจากการแตกร้าวภายในของสายพานแยกเนื้อเยื่อของการตีขึ้นรูปส่วนใหญ่ประกอบด้วย:

(1) ปรับปรุงกระบวนการแข็งตัวของก้อนโลหะเพื่อปรับปรุงการแยกย่อยในก้อนโลหะ

(2) ปรับกระบวนการแพร่ที่อุณหภูมิสูงให้เหมาะสมก่อนการตีขึ้นรูปเพื่อกำจัดการแยกตัวของเดนไดรต์ในก้อนโลหะ

(3) กระบวนการตีขึ้นรูปได้รับการปรับให้เหมาะสมเพื่อให้โลหะผ่านการเปลี่ยนรูปพลาสติกขนาดใหญ่ภายใต้สภาวะของแรงอัดสามทาง

1. การปลอมข้อบกพร่อง

เหล็กกล้า SA508-3 การตีขึ้นรูปขนาดใหญ่หลังการอบชุบด้วยความร้อน การทดสอบด้วยอัลตราโซนิกพบว่ามีข้อบกพร่องเข้มข้นสูงสุด 7 มม. เพื่อกำหนดคุณสมบัติข้อบกพร่องในการตรวจสอบของการตีขึ้นรูป ข้อบกพร่องร้ายแรงในสถานที่ตรวจสอบสำหรับการสุ่มตัวอย่างและการวิเคราะห์การตรวจสอบทางกายภาพและทางเคมีของตำแหน่งการสุ่มตัวอย่าง ผลการวิเคราะห์องค์ประกอบทางเคมีของวัสดุโดยทั่วไปพบการตีขึ้นรูปสำหรับข้อกำหนดการออกแบบพลังงานต่ำในการตรวจสอบการสุ่มตัวอย่างพื้นที่ข้อบกพร่อง พื้นที่ปกติและข้อบกพร่องของการรวมทุกชนิดมีน้ำหนักไม่เกิน สัณฐานวิทยาของโครงสร้างมหภาคแสดงในรูปที่ 1 การตีขึ้นรูปในข้อบกพร่องภายในซึ่งขนานกับทิศทาง ของรอยร้าวเชิงเส้นที่เสียรูปหลัก ดังแสดงในรูปที่ 2 รอยร้าวเชื่อมต่อกับรอยร้าวแบบฟันปลาเป็นช่วงๆ ไม่พบการรวมตัวของอโลหะในและรอบๆ ของรอยร้าวและการรวมตัวของอโลหะ ดังนั้น รอยร้าวจึงไม่ใช่การรวมตัวของรอยร้าว ด้วยกล้องจุลทรรศน์แบบใช้แสงและกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด (sem) ของการปลอมรอยแตกในสัณฐานวิทยาของเนื้อเยื่อเป็นทวารหนัก yzed ดังแสดงในรูปที่ 3 แสดงอยู่ในรูปที่ 4 รอยร้าวมีอยู่ใน segregation รอยร้าวกว้างกว่าตรงกลาง ปลายทั้งสองด้านของคม ตามแนวขยายขอบเกรนของชิ้นงานทดสอบใกล้กับแนวรอยร้าวของการวิเคราะห์ EdS ดังแสดงในรูปที่ 5 ค้นพบองค์ประกอบองค์ประกอบ Mn คือ วงแยกสูงขึ้น รูปที่ 3 สัณฐานวิทยาของเนื้อเยื่อใกล้เคียงของรอยร้าว

จากที่ได้กล่าวไว้ข้างต้น การปลอมข้อบกพร่องภายในสำหรับข้อบกพร่องรอยร้าวหยักเป็นระยะๆ จากการวิเคราะห์รอยร้าวรอยหยักของเส้น EdS ที่เกิดขึ้นในการปลอม การแยกขนาดเล็กของสายพานการแยกขนาดเล็กมีอยู่ ซึ่งทำให้ความแข็งของการตีขึ้นรูปในพื้นที่และอัตราการเปลี่ยนแปลงปริมาตรแตกต่างจาก เนื้อเยื่อปกติรอบ ๆ ความเครียดจากองค์กรและความเครียดจากความร้อนที่เสียรูปภายใต้การทำงานร่วมกันของแถบแยกนั้นง่ายต่อการเริ่มต้นการแตกร้าว และค่อย ๆ ขยายตัวในการตีขึ้นรูปและการรักษาความร้อนในภายหลัง

2, แผ่นกรวยทำให้แม่พิมพ์ยางล้อหมุนแบนกระบวนการวิเคราะห์ไฟไนต์เอลิเมนต์เพื่อหลีกเลี่ยงการปลอมรอยแตกขนาดเล็กภายในการแยกในกระบวนการตีขึ้นรูปเย็นของการตีขึ้นรูปขนาดใหญ่ ควรปรับกระบวนการตีขึ้นรูปให้เหมาะสมเพื่อให้การตีขึ้นรูปโลหะภายในเกิดความเครียดจากแรงอัด ในการเสียรูปขนาดใหญ่สามแบบ เพื่อหลีกเลี่ยงรอยร้าวใหม่ เป็นประโยชน์กับรอยร้าวแบบปิดที่มีอยู่ ทำให้การปลอมมากขึ้นแม้ O ในปัจจุบัน การตีขึ้นรูปประเภทแผ่นขนาดใหญ่ของกระบวนการขึ้นรูปพื้นฐานสำหรับแผ่นที่ทำให้เสียรูปกรวยหมุน แผ่นแบนทำให้เสียรูป วิธีการตีขึ้นรูปโปรไฟล์ สำหรับพื้นที่การเสียรูปฟรี เอฟเฟกต์การเสียรูปจริงจะคล้ายกับการคว่ำจาน ไม่สนับสนุนการกำจัดข้อบกพร่องภายในในการตีขึ้นรูป และมีแนวโน้มที่จะทำให้เกิดรอยร้าวภายในแถบแยก O เพื่อเพิ่มประสิทธิภาพวิธีการปั่นให้เรียบ ข้อจำกัดของวงแหวนถูกเพิ่มเข้าไป กระบวนการทำให้แบน ได้แก่ วิธีการทำให้แบนแบบหมุนของแม่พิมพ์ยาง ดังแสดงในรูปที่ 6.

คุณภาพภายในขนาดใหญ่การตีขึ้นรูปโดยทั่วไปจะได้รับการประเมินด้วยวิธีการทดสอบแบบไม่ทำลายแบบอัลตราโซนิก และผลการตรวจสอบที่ผันผวนอย่างมากของการตีขึ้นรูปชุดต่างๆ เป็นปัญหาสำคัญที่อุตสาหกรรมการหล่อและการตีขึ้นรูปขนาดใหญ่ในประเทศจีนต้องเผชิญ จากการวิเคราะห์การสุ่มตัวอย่างของการตีขึ้นรูปที่มีข้อบกพร่อง พบว่าสาเหตุหลักของการตรวจสอบการตีขึ้นรูปขนาดใหญ่ที่มีข้อบกพร่อง ได้แก่ :

(1) รอยแตกด้วยกล้องจุลทรรศน์หรือข้อบกพร่องอื่น ๆ ที่เกิดจากการรวมตัวของอโลหะมากเกินไประหว่างการหลอมโลหะ

(2) รอยร้าวระดับจุลภาคที่เกิดขึ้นในเขตแยกโครงสร้างจุลภาคของการตีขึ้นรูป

(3) ข้อบกพร่องดั้งเดิม เช่น ความพรุนและรูในลิ่มไม่ถูกปิด และข้อบกพร่องของการตีขึ้นรูปขนาดใหญ่อาจเกิดขึ้นระหว่างการแข็งตัว การตีขึ้นรูป และการบำบัดความร้อนในภายหลังของลิ่ม ดังนั้น ไม่ว่าจะเกิดจากสาเหตุใด ความไม่สอดคล้องกันของการตรวจสอบการตีขึ้นรูปขนาดใหญ่จะถูกกำหนดโดยกระบวนการสามกระบวนการ ได้แก่ โลหะผสมโลหะ การตีขึ้นรูป และการบำบัดความร้อน และเป็นการยากที่จะหลีกเลี่ยงการแยกโครงสร้างจุลภาคในการตีขึ้นรูปขนาดใหญ่ การแก้ปัญหาความไม่สอดคล้องกันในปัจจุบันของการตรวจสอบการตีขึ้นรูปขนาดใหญ่ที่เกิดจากการแตกร้าวภายในของสายพานแยกเนื้อเยื่อของการตีขึ้นรูปส่วนใหญ่ประกอบด้วย:

(1) ปรับปรุงกระบวนการแข็งตัวของก้อนโลหะเพื่อปรับปรุงการแยกย่อยในก้อนโลหะ

(2) ปรับกระบวนการแพร่ที่อุณหภูมิสูงให้เหมาะสมก่อนการตีขึ้นรูปเพื่อกำจัดการแยกตัวของเดนไดรต์ในก้อนโลหะ

(3) กระบวนการตีขึ้นรูปได้รับการปรับให้เหมาะสมเพื่อให้โลหะผ่านการเปลี่ยนรูปพลาสติกขนาดใหญ่ภายใต้สภาวะของแรงอัดสามทาง

1. การปลอมข้อบกพร่อง

เหล็กกล้า SA508-3 การตีขึ้นรูปขนาดใหญ่หลังการอบชุบด้วยความร้อน การทดสอบด้วยอัลตราโซนิกพบว่ามีข้อบกพร่องเข้มข้นสูงสุด 7 มม. เพื่อกำหนดคุณสมบัติข้อบกพร่องในการตรวจสอบของการตีขึ้นรูป ข้อบกพร่องร้ายแรงในสถานที่ตรวจสอบสำหรับการสุ่มตัวอย่างและการวิเคราะห์การตรวจสอบทางกายภาพและทางเคมีของตำแหน่งการสุ่มตัวอย่าง ผลการวิเคราะห์องค์ประกอบทางเคมีของวัสดุโดยทั่วไปพบการตีขึ้นรูปสำหรับข้อกำหนดการออกแบบพลังงานต่ำในการตรวจสอบการสุ่มตัวอย่างพื้นที่ข้อบกพร่อง พื้นที่ปกติและข้อบกพร่องของการรวมทุกชนิดมีน้ำหนักไม่เกิน สัณฐานวิทยาของโครงสร้างมหภาคแสดงในรูปที่ 1 การตีขึ้นรูปในข้อบกพร่องภายในซึ่งขนานกับทิศทาง ของรอยร้าวเชิงเส้นที่เสียรูปหลัก ดังแสดงในรูปที่ 2 รอยร้าวเชื่อมต่อกับรอยร้าวแบบฟันปลาเป็นช่วงๆ ไม่พบการรวมตัวของอโลหะในและรอบๆ ของรอยร้าวและการรวมตัวของอโลหะ ดังนั้น รอยร้าวจึงไม่ใช่การรวมตัวของรอยร้าว ด้วยกล้องจุลทรรศน์แบบใช้แสงและกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด (sem) ของการปลอมรอยแตกในสัณฐานวิทยาของเนื้อเยื่อเป็นทวารหนัก yzed ดังแสดงในรูปที่ 3 แสดงอยู่ในรูปที่ 4 รอยร้าวมีอยู่ใน segregation รอยร้าวกว้างกว่าตรงกลาง ปลายทั้งสองด้านของคม ตามแนวขยายขอบเกรนของชิ้นงานทดสอบใกล้กับแนวรอยร้าวของการวิเคราะห์ EdS ดังแสดงในรูปที่ 5 ค้นพบองค์ประกอบองค์ประกอบ Mn คือ วงแยกสูงขึ้น รูปที่ 3 สัณฐานวิทยาของเนื้อเยื่อใกล้เคียงของรอยร้าว

จากที่ได้กล่าวไว้ข้างต้น การปลอมข้อบกพร่องภายในสำหรับข้อบกพร่องรอยร้าวหยักเป็นระยะๆ จากการวิเคราะห์รอยร้าวรอยหยักของเส้น EdS ที่เกิดขึ้นในการปลอม การแยกขนาดเล็กของสายพานการแยกขนาดเล็กมีอยู่ ซึ่งทำให้ความแข็งของการตีขึ้นรูปในพื้นที่และอัตราการเปลี่ยนแปลงปริมาตรแตกต่างจาก เนื้อเยื่อปกติรอบ ๆ ความเครียดจากองค์กรและความเครียดจากความร้อนที่เสียรูปภายใต้การทำงานร่วมกันของแถบแยกนั้นง่ายต่อการเริ่มต้นการแตกร้าว และค่อย ๆ ขยายตัวในการตีขึ้นรูปและการรักษาความร้อนในภายหลัง

2, แผ่นกรวยทำให้แม่พิมพ์ยางล้อหมุนแบนกระบวนการวิเคราะห์ไฟไนต์เอลิเมนต์เพื่อหลีกเลี่ยงการปลอมรอยแตกขนาดเล็กภายในการแยกในกระบวนการตีขึ้นรูปเย็นของการตีขึ้นรูปขนาดใหญ่ ควรปรับกระบวนการตีขึ้นรูปให้เหมาะสมเพื่อให้การตีขึ้นรูปโลหะภายในเกิดความเครียดจากแรงอัด ในการเสียรูปขนาดใหญ่สามแบบ เพื่อหลีกเลี่ยงรอยร้าวใหม่ เป็นประโยชน์กับรอยร้าวแบบปิดที่มีอยู่ ทำให้การปลอมมากขึ้นแม้ O ในปัจจุบัน การตีขึ้นรูปประเภทแผ่นขนาดใหญ่ของกระบวนการขึ้นรูปพื้นฐานสำหรับแผ่นที่ทำให้เสียรูปกรวยหมุน แผ่นแบนทำให้เสียรูป วิธีการตีขึ้นรูปโปรไฟล์ สำหรับพื้นที่การเสียรูปฟรี เอฟเฟกต์การเสียรูปจริงจะคล้ายกับการคว่ำจาน ไม่สนับสนุนการกำจัดข้อบกพร่องภายในในการตีขึ้นรูป และมีแนวโน้มที่จะทำให้เกิดรอยร้าวภายในแถบแยก O เพื่อเพิ่มประสิทธิภาพวิธีการปั่นให้เรียบ ข้อจำกัดของวงแหวนถูกเพิ่มเข้าไป กระบวนการทำให้แบน ได้แก่ วิธีการทำให้แบนแบบหมุนของแม่พิมพ์ยาง ดังแสดงในรูปที่ 6.

ส่งคำถาม

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy