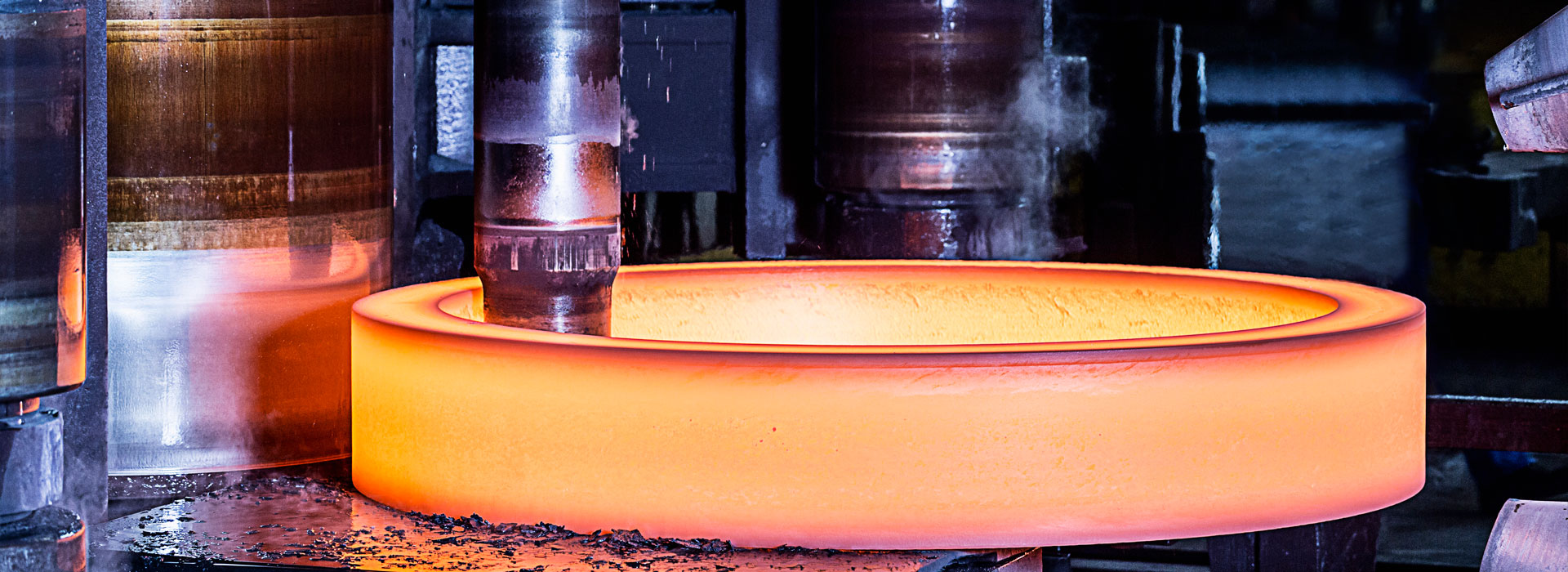

ข้อบกพร่องที่เกิดจากการเตรียมวัตถุดิบที่ไม่เหมาะสมสำหรับการตีชิ้นส่วนที่ผิดปกติ

2022-12-16

ข้อบกพร่องที่เกิดจากการเตรียมวัตถุดิบที่ไม่เหมาะสมสำหรับการตีชิ้นส่วนที่ผิดปกติ

การตีขึ้นรูปชิ้นส่วนที่มีรูปทรงพิเศษในการผลิตการปลอมในการเตรียมวัตถุดิบโลหะ หากวัตถุดิบไม่เหมาะสม ข้อบกพร่องและผลกระทบต่อการปลอม ข้อบกพร่องที่เกิดจากการเตรียมวัตถุดิบที่ไม่เหมาะสมในโรงงานตีขึ้นรูปมีดังนี้

1. มุมตัด:

ความเอียงคือความเอียงของส่วนปลายเปล่าที่สัมพันธ์กับแกนตามยาวเกินค่าที่กำหนดที่อนุญาต เนื่องจากวัสดุแท่งไม่ได้ถูกกดให้แน่นเมื่อโรงงานตีขึ้นรูปกำลังขนถ่ายเครื่องเลื่อยหรือหมัด ความเอียงของการตัดที่รุนแรงอาจก่อให้เกิดการพับระหว่างการตีขึ้นรูป

2. ปลายเหล็กแท่งงอด้วยเสี้ยน:

ในระหว่างการขนถ่ายเครื่องตัดหรือเครื่องพันช์ ช่องว่างของการตีขึ้นรูปจะโค้งงอก่อนที่จะถูกตัดเนื่องจากช่องว่างระหว่างใบมีดหรือแม่พิมพ์ตัดมีขนาดใหญ่เกินไปหรือเนื่องจากขอบไม่คม เป็นผลให้ส่วนหนึ่งของโลหะถูกบีบเข้าไปในช่องว่างของใบมีดหรือดาย ทำให้เกิดเสี้ยนที่หลบตาที่ปลาย

3. Billet end ต้องเผชิญกับภาวะซึมเศร้า:

เมื่อขนถ่ายขึ้นบนเครื่องตัด เนื่องจากช่องว่างระหว่างกรรไกรเล็กเกินไป รอยแตกบนและล่างของส่วนโลหะจึงไม่ตรงกัน ส่งผลให้เกิดแรงเฉือนขั้นทุติยภูมิ เป็นผลให้ส่วนหนึ่งของโลหะส่วนท้ายถูกดึงออกและส่วนท้ายกลายเป็นเว้า เหล็กแท่งดังกล่าวมีแนวโน้มที่จะพับและแตกเมื่อปลอมแปลง

4. จบการแตก:

ในการเฉือนเย็นของเหล็กกล้าผสมส่วนขนาดใหญ่และเหล็กเส้นคาร์บอนสูง มักจะพบรอยร้าวในตอนท้าย 3 ~ 4 ชั่วโมงหลังการเฉือน สาเหตุหลักคือ แรงกดต่อหน่วยของใบมีดมีมากเกินไป ดังนั้นช่องว่างของส่วนวงกลมจึงแบนราบเป็นวงรี และเกิดความเค้นภายในอย่างมากในวัสดุ ในขณะที่หน้าปลายที่แบนเรียบพยายามคืนรูปร่างเดิม ภายใต้แรงเค้นภายใน รอยแตกมักปรากฏขึ้นภายในไม่กี่ชั่วโมงหลังการตัด รอยร้าวจากแรงเฉือนจะเกิดขึ้นได้ง่ายเมื่อวัสดุมีความแข็งสูงเกินไป มีความแข็งไม่สม่ำเสมอ และเกิดการแยกตัวของวัสดุอย่างรุนแรง เหล็กแท่งที่มีปลายแตกจะขยายตัวเพิ่มขึ้นในระหว่างการตี

5. รอยแตกของเครื่องตัดแก๊ส:

รอยร้าวของการตัดด้วยแก๊สมักจะอยู่ที่ปลายเหล็กแท่ง ซึ่งเกิดจากความเค้นของเนื้อเยื่อและความเครียดจากความร้อนระหว่างการตัดด้วยแก๊ส เนื่องจากวัตถุดิบไม่ได้อุ่นก่อนการตัดด้วยแก๊ส เหล็กแท่งที่มีรอยแตกตัดด้วยแก๊สจะขยายตัวเพิ่มขึ้นในระหว่างการตีขึ้นรูป

6 แตกแกนนูน:

แกนนูนมักจะถูกทิ้งไว้ที่กึ่งกลางของส่วนปลายด้ามกลึงเมื่อเครื่องกลึงกำลังกลึงชิ้นงาน ในกระบวนการตีขึ้นรูป เนื่องจากส่วนเล็กๆ ของแกนนูนและการเย็นตัวอย่างรวดเร็ว ความเป็นพลาสติกจึงต่ำ แต่ส่วนเมทริกซ์ของเหล็กแท่งมีส่วนขนาดใหญ่ การระบายความร้อนช้า และความเป็นพลาสติกสูง ดังนั้นจุดตัดของการเปลี่ยนแปลงอย่างกะทันหันในส่วนนี้จึงกลายเป็นส่วนหนึ่งของความเข้มข้นของความเค้น และความแตกต่างของพลาสติกระหว่างสองส่วนนั้นมีขนาดใหญ่ ดังนั้นภายใต้การกระทำของแรงค้อน รอยแตกรอบแกนนูนจึงเกิดขึ้นได้ง่าย

การตีขึ้นรูปชิ้นส่วนที่มีรูปทรงพิเศษในการผลิตการปลอมในการเตรียมวัตถุดิบโลหะ หากวัตถุดิบไม่เหมาะสม ข้อบกพร่องและผลกระทบต่อการปลอม ข้อบกพร่องที่เกิดจากการเตรียมวัตถุดิบที่ไม่เหมาะสมในโรงงานตีขึ้นรูปมีดังนี้

1. มุมตัด:

ความเอียงคือความเอียงของส่วนปลายเปล่าที่สัมพันธ์กับแกนตามยาวเกินค่าที่กำหนดที่อนุญาต เนื่องจากวัสดุแท่งไม่ได้ถูกกดให้แน่นเมื่อโรงงานตีขึ้นรูปกำลังขนถ่ายเครื่องเลื่อยหรือหมัด ความเอียงของการตัดที่รุนแรงอาจก่อให้เกิดการพับระหว่างการตีขึ้นรูป

2. ปลายเหล็กแท่งงอด้วยเสี้ยน:

ในระหว่างการขนถ่ายเครื่องตัดหรือเครื่องพันช์ ช่องว่างของการตีขึ้นรูปจะโค้งงอก่อนที่จะถูกตัดเนื่องจากช่องว่างระหว่างใบมีดหรือแม่พิมพ์ตัดมีขนาดใหญ่เกินไปหรือเนื่องจากขอบไม่คม เป็นผลให้ส่วนหนึ่งของโลหะถูกบีบเข้าไปในช่องว่างของใบมีดหรือดาย ทำให้เกิดเสี้ยนที่หลบตาที่ปลาย

3. Billet end ต้องเผชิญกับภาวะซึมเศร้า:

เมื่อขนถ่ายขึ้นบนเครื่องตัด เนื่องจากช่องว่างระหว่างกรรไกรเล็กเกินไป รอยแตกบนและล่างของส่วนโลหะจึงไม่ตรงกัน ส่งผลให้เกิดแรงเฉือนขั้นทุติยภูมิ เป็นผลให้ส่วนหนึ่งของโลหะส่วนท้ายถูกดึงออกและส่วนท้ายกลายเป็นเว้า เหล็กแท่งดังกล่าวมีแนวโน้มที่จะพับและแตกเมื่อปลอมแปลง

4. จบการแตก:

ในการเฉือนเย็นของเหล็กกล้าผสมส่วนขนาดใหญ่และเหล็กเส้นคาร์บอนสูง มักจะพบรอยร้าวในตอนท้าย 3 ~ 4 ชั่วโมงหลังการเฉือน สาเหตุหลักคือ แรงกดต่อหน่วยของใบมีดมีมากเกินไป ดังนั้นช่องว่างของส่วนวงกลมจึงแบนราบเป็นวงรี และเกิดความเค้นภายในอย่างมากในวัสดุ ในขณะที่หน้าปลายที่แบนเรียบพยายามคืนรูปร่างเดิม ภายใต้แรงเค้นภายใน รอยแตกมักปรากฏขึ้นภายในไม่กี่ชั่วโมงหลังการตัด รอยร้าวจากแรงเฉือนจะเกิดขึ้นได้ง่ายเมื่อวัสดุมีความแข็งสูงเกินไป มีความแข็งไม่สม่ำเสมอ และเกิดการแยกตัวของวัสดุอย่างรุนแรง เหล็กแท่งที่มีปลายแตกจะขยายตัวเพิ่มขึ้นในระหว่างการตี

5. รอยแตกของเครื่องตัดแก๊ส:

รอยร้าวของการตัดด้วยแก๊สมักจะอยู่ที่ปลายเหล็กแท่ง ซึ่งเกิดจากความเค้นของเนื้อเยื่อและความเครียดจากความร้อนระหว่างการตัดด้วยแก๊ส เนื่องจากวัตถุดิบไม่ได้อุ่นก่อนการตัดด้วยแก๊ส เหล็กแท่งที่มีรอยแตกตัดด้วยแก๊สจะขยายตัวเพิ่มขึ้นในระหว่างการตีขึ้นรูป

6 แตกแกนนูน:

แกนนูนมักจะถูกทิ้งไว้ที่กึ่งกลางของส่วนปลายด้ามกลึงเมื่อเครื่องกลึงกำลังกลึงชิ้นงาน ในกระบวนการตีขึ้นรูป เนื่องจากส่วนเล็กๆ ของแกนนูนและการเย็นตัวอย่างรวดเร็ว ความเป็นพลาสติกจึงต่ำ แต่ส่วนเมทริกซ์ของเหล็กแท่งมีส่วนขนาดใหญ่ การระบายความร้อนช้า และความเป็นพลาสติกสูง ดังนั้นจุดตัดของการเปลี่ยนแปลงอย่างกะทันหันในส่วนนี้จึงกลายเป็นส่วนหนึ่งของความเข้มข้นของความเค้น และความแตกต่างของพลาสติกระหว่างสองส่วนนั้นมีขนาดใหญ่ ดังนั้นภายใต้การกระทำของแรงค้อน รอยแตกรอบแกนนูนจึงเกิดขึ้นได้ง่าย

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy