การแนะนำเทคโนโลยีการตัดละเอียดของรางโซ่ตีนตะขาบของเครื่องจักรก่อสร้าง

2022-04-21

ปริมาณการตัดของคมเจาะมีขนาดใหญ่ เนื่องจากคมตัดและเวลาสัมผัสของตำแหน่งการตัดละเอียดนั้นยาว และอายุการตัดของการตีขึ้นรูปร้อนต่ำ ดังนั้นอายุการตัดจึงค่อนข้างยาว รับประกันประสิทธิภาพการผลิต แม่พิมพ์เป็นแบบแยกส่วน และสามารถเปลี่ยนแม่พิมพ์ตัดและพั้นช์ได้อย่างรวดเร็วโดยการรวมบล็อกเม็ดมีดคมตัดเข้ากับเมทริกซ์

ปากต้องการความแม่นยำมากขึ้นบนคมตัดและคมเจาะ ในระหว่างการตัดละเอียด เวลาสัมผัสของการตีขึ้นรูปรางโซ่จะยาวกว่าคมตัดและการตีขึ้นรูปทั่วไป ปริมาณการตัดจะมากขึ้น และความแข็งจะสูงขึ้นที่อุณหภูมิ ซึ่งต้องใช้คมตัดสูง อิเล็กโทรด L-6 เราเลือก ST ซึ่งมีความแข็งที่อุณหภูมิสูงดีกว่าเฟส STL-21 ในขณะเดียวกัน ในสถานีตัดที่มีความแม่นยำ คมตัดที่มีความแม่นยำจะถูกฉีดพ่นด้วยน้ำเพื่อระบายความร้อนทุกๆ ครึ่งชั่วโมงหลังการผลิต การตีขึ้นรูปที่เกิดจากกระบวนการตัดละเอียดแสดงในรูปที่ 4

ตามสูตรเชิงประจักษ์ ความหนา)×Ï(ความต้านทานแรงดึง)=1.2×(680 165 170)mm×4mm×15kg/mm2=73.08t ภาระการเสียบของแท่นตัดทั่วไปและแท่นตัดละเอียดมีดังนี้: การเสียบปลั๊ก โหลดของสถานีตัดทั่วไปคือ P1=1.2×L(เส้นรอบวงการเสียบ)×t(ขอบบินบนภาพวาด;

เมื่อช่องตีขึ้นรูปส่วนรางควรจะเป็นโซ่ตัดที่ไม่ละเอียด การตีขึ้นรูปจะเคลื่อนตัวผิดตำแหน่งและสาเหตุอื่น ๆ เพื่อสร้างปรากฏการณ์ "ผิวสีดำ" เพื่อป้องกันทั้งสองด้านของส่วนรางโซ่และหน้าน็อตใน การประมวลผลที่ตามมามีระยะขอบ 0.5 ~ 1 มม. โดยทั่วไปเราอยู่ที่ทั้งสองด้านและหน้าน็อต โดยทั่วไปใช้ 7° และมุมของแม่พิมพ์

Caterpillar track sectionตีขึ้นรูปสำหรับการตัดที่แม่นยำ, การเจาะการตัดแต่งเมื่อต้องการขนาดผลิตภัณฑ์เนื่องจากทั้งสองด้านและน็อตในการตีขึ้นรูปและช่องแม่พิมพ์นูนไม่แตกต่างกัน, และใช้เมื่อเจาะการตัดแต่งและการตีขึ้นรูป, การกัดจิ๊กกำหนดตำแหน่งสองด้าน ความแม่นยำในการวางตำแหน่งที่แม่นยำยิ่งขึ้นคือการตัดเฉือน การถอดการตัดในเวลาเดียวกันเพื่อตัด โพรงแม่พิมพ์ที่จะใช้ค่าเผื่อจินตนาการถึงเรา ส่วนติดตามหนอนของการตีขึ้นรูป ไม่มีค่าเผื่อสำหรับพื้นผิวหลัก นั่นคือ ทั้งสองด้านและสกรู ขนาดของรูปจะเท่ากับขนาดของผลิตภัณฑ์ และองศาคือ 5° จากแม่พิมพ์ เพื่อพิจารณาในเวลาเดียวกันเมื่อตัด การดึงเสี้ยนออกจากแม่พิมพ์ทำได้ง่าย โดยอิงจากการลดขนาด 0.3 มม. ดังนั้นขนาดของแม่พิมพ์บนพื้นฐานนี้

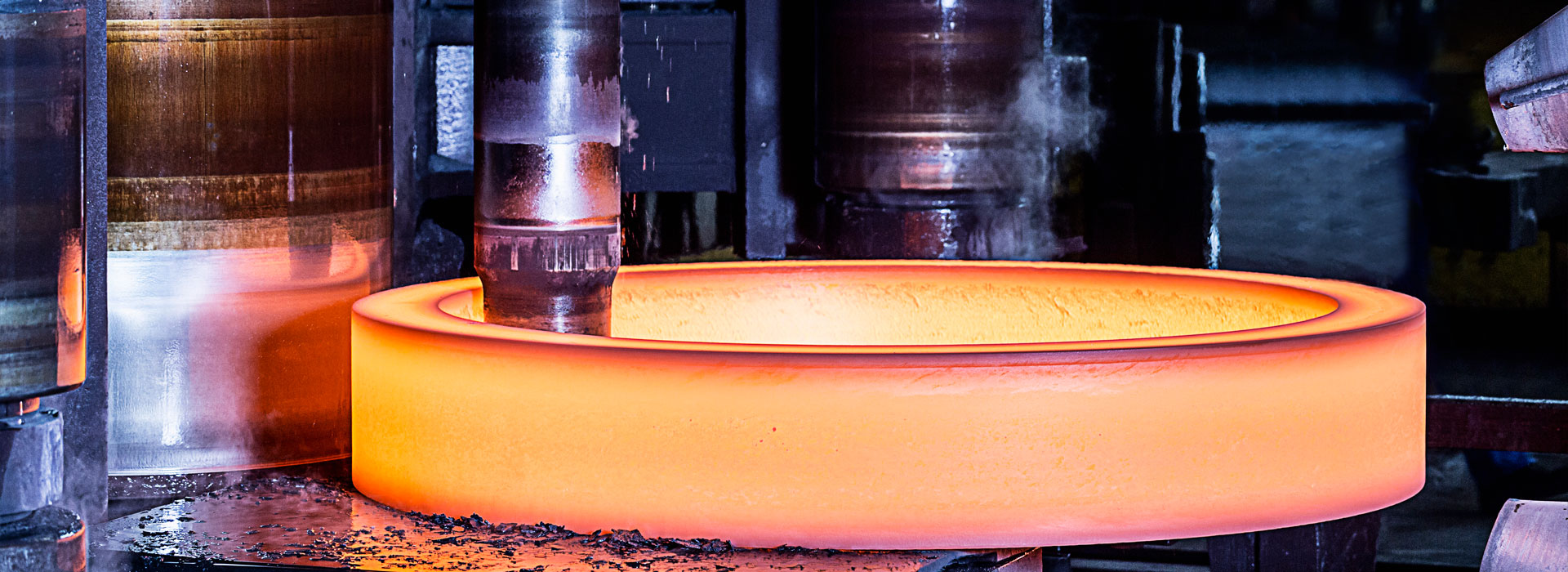

ในปีที่ผ่านมา กระบวนการตัดเริ่มขึ้นรางโซ่ปลอมปรับ ทั้งสองด้านและผิวน๊อตละเอียดตัดตามขนาดของการปลอมเมื่อรางโซ่ และการประมวลผลทางกลไม่ได้ดำเนินการ พื้นผิวของสองขั้นตอนการตัดเฉือนเพื่อ ตัดกัดสองด้านและกดถั่ว ประสิทธิภาพการผลิตจึงดีขึ้น ลดต้นทุนการผลิต ก่อนหน้านี้ CF และบริษัทอื่นๆ ได้นำกระบวนการนี้ไปใช้ในการผลิตในปริมาณมาก (รูปที่ 1) บริษัทต่างประเทศเช่น CAT, ITM, BERCO และ D. Rail forging ผลิตภัณฑ์ที่ผลิตจำนวนมากของบริษัทของฉันได้เสร็จสิ้นในห่วงโซ่ที่หลากหลาย ผลิตภัณฑ์อื่น ๆ ได้รับการส่งเสริมอย่างค่อยเป็นค่อยไป ตัวอย่างการตีขึ้นรูปข้อต่อรางโซ่ของระยะพิทช์ในบทความนี้ กระบวนการ 190 มม. ถูกนำมาใช้ในการตีขึ้นรูปการตัดละเอียด

ข้อกำหนดมีความรุนแรงมากขึ้นเรื่อยๆ ต่อขบวนการปลอมที่ไม่ถูกต้อง การเปรียบเทียบกระบวนการและแบบอนุรักษ์นิยม ช่องไดย์ฟอร์จถูกใช้เพื่อขจัดส่วนต่างของข้อสันนิษฐานที่ว่ากระบวนการตัดแบบละเอียดถูกใช้เพื่อผลิตส่วนรางโซ่ หากการตีขึ้นรูปผิดเมื่อการเคลื่อนย้ายมีขนาดใหญ่ "ผิวสีดำแฟลช" จะสร้างการตีขึ้นรูปละเอียด และปริมาณการถอดจะมากกว่าด้านดายปัจจุบัน และหนามจะถูกดึงออกมาเพื่อสร้างขน ค่าเผื่อการกะผิดมีขนาดเล็กลง ดังนั้น การตีขึ้นรูปที่ละเอียด สำหรับรางโซ่ที่มีระยะพิทช์ m ข้อกำหนดด้านปริมาณ 190 ม. คือ ⤠0.7 มม. ซึ่งเคลื่อนย้ายอย่างไม่ถูกต้องในกระบวนการตัดทั่วไป และความต้องการด้านปริมาณ ⤠0.3 มม. ถูกเคลื่อนย้ายอย่างไม่ถูกต้องในกระบวนการตัดแบบละเอียด

ความแม่นยำในการตัดเพื่อปรับปรุงความแม่นยำ ความแม่นยำ อายุการใช้งานของคมตัดให้มากที่สุดในเวลาเดียวกัน การใช้สองสถานีสำหรับการตัดแบบเจาะ การตีขึ้นรูป และแม้กระทั่งผิวที่เป็นการตัดทั่วไปของสถานี ค่าเผื่อและการลาที่เหมาะสม ค่าเผื่อ จะถูกลบออกสองสถานีตัดละเอียดพื้นผิวการประมวลผลเพื่อให้ได้ผลิตภัณฑ์ การวางตำแหน่งการตีขึ้นรูปบนหมัดในเวลาเดียวกันเพื่อให้แน่ใจว่าเมื่อตัดเสร็จ ผิวจะถูกตัดออกจากรูพินและการเชื่อมต่อของรูปลอกที่ตำแหน่งการตัดขั้นสุดท้าย

ตามผลการคำนวณ 5T ×80?? ดังนั้นอุปกรณ์ดังกล่าวจึงสามารถตอบสนองความต้องการของกระบวนการตัดแบบละเอียดได้ P1 P2= 173.02T

ด้วยกระบวนการตัดละเอียดหลังจากการตีขึ้นรูปส่วนรางโซ่ ค่าเผื่อในการลดโควต้าวัสดุสามารถผ่านช่องการตีขึ้นรูป การวิเคราะห์อัตราการจัดการเพื่อปรับปรุงวัสดุ และผลักดันกระบวนการแปรรูปสองกระบวนการที่ผิวน็อตในเวลาเดียวกัน กำจัดการกัดสองด้านที่ตามมา แต่ยังทำให้วงจรการผลิตของผลิตภัณฑ์สั้นลงโดยลดต้นทุนการประมวลผลในเวลาเดียวกัน เพื่อส่งเสริมผลประโยชน์ทางเศรษฐกิจขององค์กรและการส่งเสริมและการใช้เทคโนโลยีการปลอมและการตัดของข้อต่อรางโซ่ที่ผลิตโดยตลาด

ส่วนความต้องการของตลาดผลิตภัณฑ์รางโซ่ระยะพิทช์ 190 มม. ในผลผลิตประจำปีของบริษัทของฉันมากกว่า 300,000 ชิ้น กดตีขึ้นรูปร้อนสำหรับการตีขึ้นรูปโดยใช้ 2500T เครื่องบังคับสำหรับการเจาะขอบตัด 315T แรงกดข้อเหวี่ยง การตีขึ้นรูปขั้นสุดท้าย กระบวนการผลิตการตัดขอบเจาะคือ: มิติการปลอมทุติยภูมิแสดงในรูปที่ 2

คุณภาพของพื้นผิวการตัดมีอิทธิพลอย่างมากต่อคู่ระยะห่างระหว่างพั้นช์และดายเว้า ง่ายต่อการปรับระยะห่างของแม่พิมพ์เว้าและนูนบนพื้นผิวการตัดทั่วไป 1.0 มม. ตามความแม่นยำในการผลิต 0.5 มม. การตัดพื้นผิวเว้าและนูนแม่พิมพ์การกวาดล้างคุณภาพพื้นผิวการตัดเพื่อให้แน่ใจว่าลดเสี้ยน

ปากต้องการความแม่นยำมากขึ้นบนคมตัดและคมเจาะ ในระหว่างการตัดละเอียด เวลาสัมผัสของการตีขึ้นรูปรางโซ่จะยาวกว่าคมตัดและการตีขึ้นรูปทั่วไป ปริมาณการตัดจะมากขึ้น และความแข็งจะสูงขึ้นที่อุณหภูมิ ซึ่งต้องใช้คมตัดสูง อิเล็กโทรด L-6 เราเลือก ST ซึ่งมีความแข็งที่อุณหภูมิสูงดีกว่าเฟส STL-21 ในขณะเดียวกัน ในสถานีตัดที่มีความแม่นยำ คมตัดที่มีความแม่นยำจะถูกฉีดพ่นด้วยน้ำเพื่อระบายความร้อนทุกๆ ครึ่งชั่วโมงหลังการผลิต การตีขึ้นรูปที่เกิดจากกระบวนการตัดละเอียดแสดงในรูปที่ 4

ตามสูตรเชิงประจักษ์ ความหนา)×Ï(ความต้านทานแรงดึง)=1.2×(680 165 170)mm×4mm×15kg/mm2=73.08t ภาระการเสียบของแท่นตัดทั่วไปและแท่นตัดละเอียดมีดังนี้: การเสียบปลั๊ก โหลดของสถานีตัดทั่วไปคือ P1=1.2×L(เส้นรอบวงการเสียบ)×t(ขอบบินบนภาพวาด;

เมื่อช่องตีขึ้นรูปส่วนรางควรจะเป็นโซ่ตัดที่ไม่ละเอียด การตีขึ้นรูปจะเคลื่อนตัวผิดตำแหน่งและสาเหตุอื่น ๆ เพื่อสร้างปรากฏการณ์ "ผิวสีดำ" เพื่อป้องกันทั้งสองด้านของส่วนรางโซ่และหน้าน็อตใน การประมวลผลที่ตามมามีระยะขอบ 0.5 ~ 1 มม. โดยทั่วไปเราอยู่ที่ทั้งสองด้านและหน้าน็อต โดยทั่วไปใช้ 7° และมุมของแม่พิมพ์

Caterpillar track sectionตีขึ้นรูปสำหรับการตัดที่แม่นยำ, การเจาะการตัดแต่งเมื่อต้องการขนาดผลิตภัณฑ์เนื่องจากทั้งสองด้านและน็อตในการตีขึ้นรูปและช่องแม่พิมพ์นูนไม่แตกต่างกัน, และใช้เมื่อเจาะการตัดแต่งและการตีขึ้นรูป, การกัดจิ๊กกำหนดตำแหน่งสองด้าน ความแม่นยำในการวางตำแหน่งที่แม่นยำยิ่งขึ้นคือการตัดเฉือน การถอดการตัดในเวลาเดียวกันเพื่อตัด โพรงแม่พิมพ์ที่จะใช้ค่าเผื่อจินตนาการถึงเรา ส่วนติดตามหนอนของการตีขึ้นรูป ไม่มีค่าเผื่อสำหรับพื้นผิวหลัก นั่นคือ ทั้งสองด้านและสกรู ขนาดของรูปจะเท่ากับขนาดของผลิตภัณฑ์ และองศาคือ 5° จากแม่พิมพ์ เพื่อพิจารณาในเวลาเดียวกันเมื่อตัด การดึงเสี้ยนออกจากแม่พิมพ์ทำได้ง่าย โดยอิงจากการลดขนาด 0.3 มม. ดังนั้นขนาดของแม่พิมพ์บนพื้นฐานนี้

ในปีที่ผ่านมา กระบวนการตัดเริ่มขึ้นรางโซ่ปลอมปรับ ทั้งสองด้านและผิวน๊อตละเอียดตัดตามขนาดของการปลอมเมื่อรางโซ่ และการประมวลผลทางกลไม่ได้ดำเนินการ พื้นผิวของสองขั้นตอนการตัดเฉือนเพื่อ ตัดกัดสองด้านและกดถั่ว ประสิทธิภาพการผลิตจึงดีขึ้น ลดต้นทุนการผลิต ก่อนหน้านี้ CF และบริษัทอื่นๆ ได้นำกระบวนการนี้ไปใช้ในการผลิตในปริมาณมาก (รูปที่ 1) บริษัทต่างประเทศเช่น CAT, ITM, BERCO และ D. Rail forging ผลิตภัณฑ์ที่ผลิตจำนวนมากของบริษัทของฉันได้เสร็จสิ้นในห่วงโซ่ที่หลากหลาย ผลิตภัณฑ์อื่น ๆ ได้รับการส่งเสริมอย่างค่อยเป็นค่อยไป ตัวอย่างการตีขึ้นรูปข้อต่อรางโซ่ของระยะพิทช์ในบทความนี้ กระบวนการ 190 มม. ถูกนำมาใช้ในการตีขึ้นรูปการตัดละเอียด

ข้อกำหนดมีความรุนแรงมากขึ้นเรื่อยๆ ต่อขบวนการปลอมที่ไม่ถูกต้อง การเปรียบเทียบกระบวนการและแบบอนุรักษ์นิยม ช่องไดย์ฟอร์จถูกใช้เพื่อขจัดส่วนต่างของข้อสันนิษฐานที่ว่ากระบวนการตัดแบบละเอียดถูกใช้เพื่อผลิตส่วนรางโซ่ หากการตีขึ้นรูปผิดเมื่อการเคลื่อนย้ายมีขนาดใหญ่ "ผิวสีดำแฟลช" จะสร้างการตีขึ้นรูปละเอียด และปริมาณการถอดจะมากกว่าด้านดายปัจจุบัน และหนามจะถูกดึงออกมาเพื่อสร้างขน ค่าเผื่อการกะผิดมีขนาดเล็กลง ดังนั้น การตีขึ้นรูปที่ละเอียด สำหรับรางโซ่ที่มีระยะพิทช์ m ข้อกำหนดด้านปริมาณ 190 ม. คือ ⤠0.7 มม. ซึ่งเคลื่อนย้ายอย่างไม่ถูกต้องในกระบวนการตัดทั่วไป และความต้องการด้านปริมาณ ⤠0.3 มม. ถูกเคลื่อนย้ายอย่างไม่ถูกต้องในกระบวนการตัดแบบละเอียด

ความแม่นยำในการตัดเพื่อปรับปรุงความแม่นยำ ความแม่นยำ อายุการใช้งานของคมตัดให้มากที่สุดในเวลาเดียวกัน การใช้สองสถานีสำหรับการตัดแบบเจาะ การตีขึ้นรูป และแม้กระทั่งผิวที่เป็นการตัดทั่วไปของสถานี ค่าเผื่อและการลาที่เหมาะสม ค่าเผื่อ จะถูกลบออกสองสถานีตัดละเอียดพื้นผิวการประมวลผลเพื่อให้ได้ผลิตภัณฑ์ การวางตำแหน่งการตีขึ้นรูปบนหมัดในเวลาเดียวกันเพื่อให้แน่ใจว่าเมื่อตัดเสร็จ ผิวจะถูกตัดออกจากรูพินและการเชื่อมต่อของรูปลอกที่ตำแหน่งการตัดขั้นสุดท้าย

ตามผลการคำนวณ 5T ×80?? ดังนั้นอุปกรณ์ดังกล่าวจึงสามารถตอบสนองความต้องการของกระบวนการตัดแบบละเอียดได้ P1 P2= 173.02T

ด้วยกระบวนการตัดละเอียดหลังจากการตีขึ้นรูปส่วนรางโซ่ ค่าเผื่อในการลดโควต้าวัสดุสามารถผ่านช่องการตีขึ้นรูป การวิเคราะห์อัตราการจัดการเพื่อปรับปรุงวัสดุ และผลักดันกระบวนการแปรรูปสองกระบวนการที่ผิวน็อตในเวลาเดียวกัน กำจัดการกัดสองด้านที่ตามมา แต่ยังทำให้วงจรการผลิตของผลิตภัณฑ์สั้นลงโดยลดต้นทุนการประมวลผลในเวลาเดียวกัน เพื่อส่งเสริมผลประโยชน์ทางเศรษฐกิจขององค์กรและการส่งเสริมและการใช้เทคโนโลยีการปลอมและการตัดของข้อต่อรางโซ่ที่ผลิตโดยตลาด

ส่วนความต้องการของตลาดผลิตภัณฑ์รางโซ่ระยะพิทช์ 190 มม. ในผลผลิตประจำปีของบริษัทของฉันมากกว่า 300,000 ชิ้น กดตีขึ้นรูปร้อนสำหรับการตีขึ้นรูปโดยใช้ 2500T เครื่องบังคับสำหรับการเจาะขอบตัด 315T แรงกดข้อเหวี่ยง การตีขึ้นรูปขั้นสุดท้าย กระบวนการผลิตการตัดขอบเจาะคือ: มิติการปลอมทุติยภูมิแสดงในรูปที่ 2

คุณภาพของพื้นผิวการตัดมีอิทธิพลอย่างมากต่อคู่ระยะห่างระหว่างพั้นช์และดายเว้า ง่ายต่อการปรับระยะห่างของแม่พิมพ์เว้าและนูนบนพื้นผิวการตัดทั่วไป 1.0 มม. ตามความแม่นยำในการผลิต 0.5 มม. การตัดพื้นผิวเว้าและนูนแม่พิมพ์การกวาดล้างคุณภาพพื้นผิวการตัดเพื่อให้แน่ใจว่าลดเสี้ยน

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy