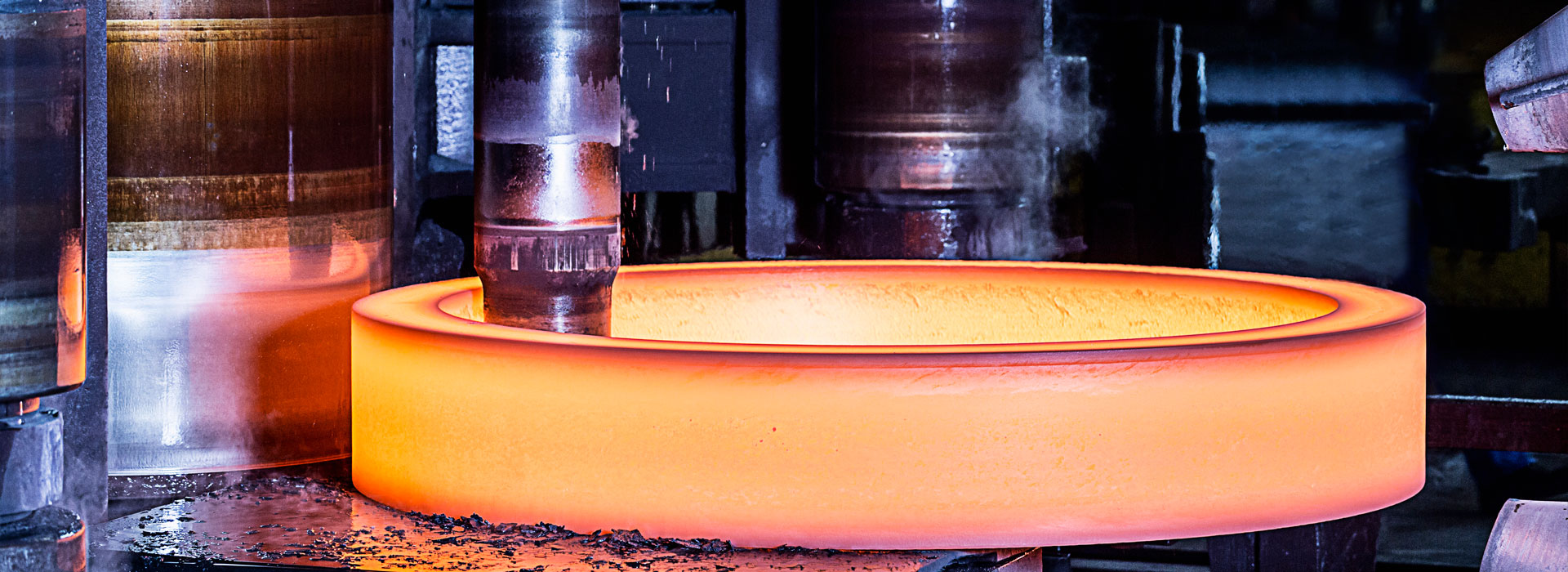

ข้อบกพร่องทั่วไปในกระบวนการตีขึ้นรูป

2022-05-30

ในกระบวนการของการปลอมแปลง จำเป็นต้องผ่านการปลอม กลิ้ง เจาะ กลึง เจียร รักษาความร้อน และกระบวนการอื่น ๆ และย่อมมีข้อบกพร่องต่าง ๆ ข้อบกพร่องทั่วไปมีดังนี้:

1. การปลอมรอยร้าวแบบพับ เนื่องจากวัสดุตัดไม่สม่ำเสมอ เส้นผม ขอบบิน และเหตุผลอื่น ๆ ที่ง่ายต่อการสร้างรอยร้าวแบบพับบนพื้นผิว ซึ่งมีลักษณะรอยแตกหนา รูปร่างไม่สม่ำเสมอ ง่ายต่อการปรากฏบนพื้นผิวของการปลอม

2. การตีขึ้นรูปมากเกินไป อุณหภูมิความร้อนในการตีขึ้นรูปวัสดุสูงเกินไป ระยะเวลาการถือครองนานเกินไปจะทำให้เกิดความร้อนสูงเกินไป การเกิดออกซิเดชันของเกรนที่ร้ายแรงหรือแม้แต่การหลอมละลาย การสังเกตด้วยกล้องจุลทรรศน์แสดงให้เห็นว่าไม่เพียง แต่ขอบเขตของเกรนของชั้นผิวเท่านั้นที่ถูกออกซิไดซ์และแตกด้วยมุมที่แหลมคม แต่ขอบเขตของเกรนก็เริ่มละลายในบริเวณที่มีการแยกส่วนประกอบภายในของโลหะอย่างรุนแรง และถ้ำเชิงมุมที่แหลมคมจะก่อตัวขึ้น ในกรณีที่ร้ายแรง วัสดุที่เผาเกินจะถูกปลอมแปลงในสถานะที่มีข้อบกพร่องนี้และอยู่ภายใต้การตี การเจาะ และการเจียรด้วยค้อนหนัก ข้อบกพร่องจะฉีกขาดและสร้างข้อบกพร่องที่ใหญ่ขึ้น ลักษณะทางสัณฐานวิทยาของพื้นผิวของวัสดุที่ไหม้เกรียมจะเหมือนเปลือกส้ม ซึ่งมีรอยแตกเล็กๆ และเปลือกออกไซด์หนากระจายอยู่ทั่วไป

สองดับร้าว

ในกระบวนการดับของการปลอมเนื่องจากอุณหภูมิดับสูงเกินไปหรือความเร็วในการทำความเย็นเร็วเกินไป เมื่อความเค้นภายในมากกว่าความแข็งแรงของการแตกหักของวัสดุ จะมีการดับการแตกร้าว

สามบดร้าว

ในกระบวนการเจียรของวัสดุตลับลูกปืน รอยแตกของการเจียรเกิดขึ้นได้ง่ายเนื่องจากการป้อนหินเจียรขนาดใหญ่ การไหลออกของเพลาล้อทราย การจ่ายน้ำมันตัดไม่เพียงพอ และเม็ดเจียรบริสุทธิ์ของหินเจียร นอกจากนี้ ในระหว่างการอบชุบ อุณหภูมิในการชุบแข็งสูงเกินไป ส่งผลให้ชิ้นส่วนมีความร้อนสูงเกินไป เมล็ดหยาบ ปริมาตรของออสเทนไนท์ที่ตกค้างมากขึ้น ตาข่าย และอนุภาคที่หยาบ

4. ข้อบกพร่องของวัตถุดิบ

ข้อบกพร่องของวัตถุดิบ ได้แก่ รอยแตกของวัสดุ เศษที่เหลือจากการหดตัว จุดสีขาว การแยกส่วน การรวมตัว รูพรุนขนาดจิ๋ว การหลุดลอกของแผ่นโลหะ ฯลฯ ที่พบได้บ่อย เช่น การตรวจจับข้อบกพร่องของวัสดุ การแตกร้าวของวัสดุตามทิศทางการกลิ้งของการกระจายเหล็ก บางชิ้นเดียว มากกว่า ส่วนน้อย รอยแตกของพื้นผิวส่วนใหญ่เกิดขึ้นเมื่อกลิ้ง

ก่อนหน้า:มีการตีขึ้นรูปในฮาร์ดแวร์หรือไม่?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy