กระบวนการปลอมคืออะไร?

2022-06-08

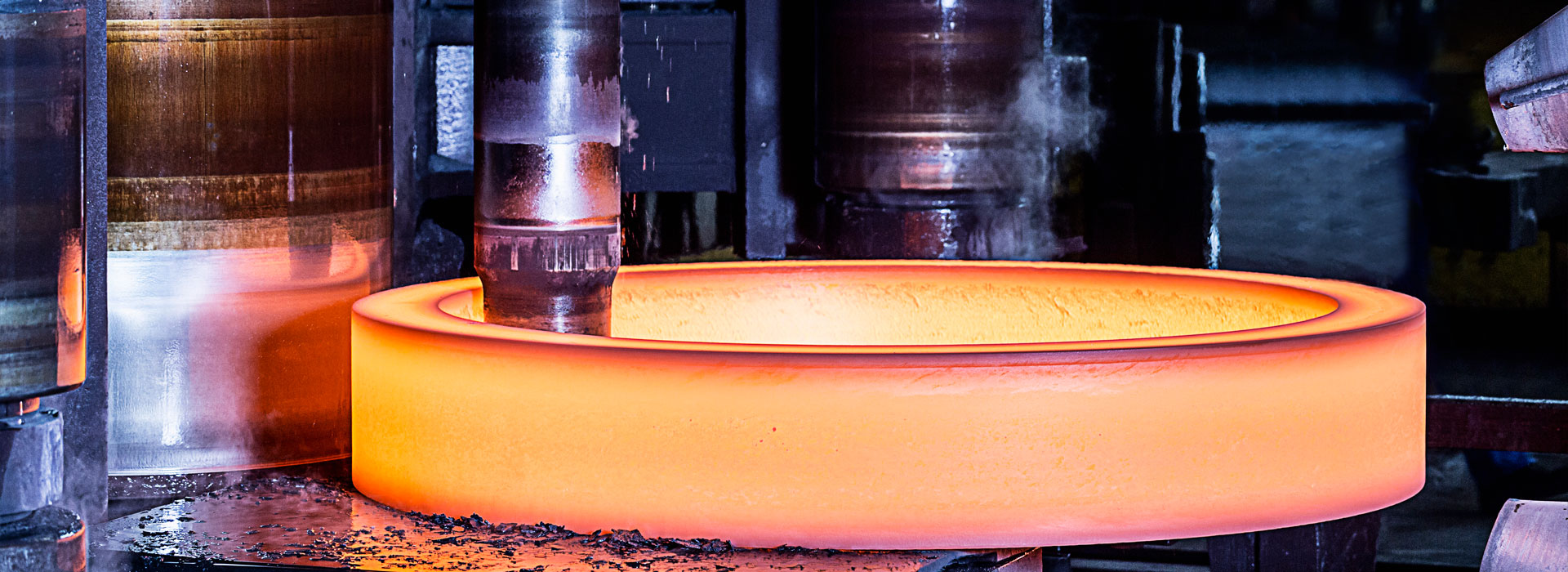

โรงงานตีขึ้นรูปต้องการโปรแกรมหรือกระบวนการตีขึ้นรูปก่อนการตีขึ้นรูป จากนั้นจึงใช้กระบวนการดังกล่าวเพื่อปลอมแปลงการตีขึ้นรูปที่จำเป็นในระหว่างกระบวนการตีขึ้นรูป การเตรียมการเฉพาะรวมถึงการเลือกวัตถุดิบ การคำนวณ การเป่า การให้ความร้อน การคำนวณแรงเสียรูป การเลือกอุปกรณ์ การออกแบบแม่พิมพ์ นอกจากนี้ควรเลือกวิธีการหล่อลื่นและสารหล่อลื่นที่ดีก่อนทำการตีขึ้นรูป

วัสดุตีขึ้นรูปครอบคลุมเหล็กหลากหลายยี่ห้อและโลหะผสมที่มีอุณหภูมิสูง รวมถึงอะลูมิเนียม แมกนีเซียม ไททาเนียม ทองแดง และโลหะนอกกลุ่มเหล็กอื่นๆ อย่างที่เราทราบกันดีว่าคุณภาพของผลิตภัณฑ์มักจะสัมพันธ์อย่างใกล้ชิดกับคุณภาพของวัตถุดิบ ดังนั้นสำหรับการตีขึ้นรูปคนงานจึงจำเป็นต้องมีความรู้ด้านวัสดุที่จำเป็น เพื่อให้สามารถคัดเลือกวัสดุที่เหมาะสมที่สุดตามข้อกำหนดของกระบวนการได้ดี จากนั้นเรามาทำความเข้าใจกับกระบวนการตีขึ้นรูปของโรงงานตีขึ้นรูปดังนี้

การคำนวณและการเว้นว่างเป็นหนึ่งในลิงค์ที่สำคัญในการปรับปรุงอัตราการใช้วัสดุและตระหนักถึงการตกแต่งช่องว่าง วัสดุที่มากเกินไปไม่เพียงแต่ทำให้เกิดของเสียเท่านั้น แต่ยังทำให้การสึกหรอของแม่พิมพ์และการใช้พลังงานแย่ลงอีกด้วย หากช่องว่างไม่เว้นระยะขอบไว้เล็กน้อย จะเพิ่มความยากในการปรับกระบวนการและเพิ่มอัตราการปฏิเสธ นอกจากนี้ คุณภาพของหน้าตัดยังมีผลกระทบต่อกระบวนการและคุณภาพการตีขึ้นรูปอีกด้วย

จุดประสงค์ของการให้ความร้อนคือเพื่อลดแรงเสียรูปในการตีขึ้นรูปและปรับปรุงความเป็นพลาสติกของโลหะ แต่การให้ความร้อนก็นำมาซึ่งปัญหาหลายอย่าง เช่น การเกิดออกซิเดชัน การแยกคาร์บอน ความร้อนสูงเกิน และการเผาไหม้ การควบคุมอุณหภูมิการตีขึ้นรูปขั้นต้นและขั้นสุดท้ายอย่างแม่นยำมีอิทธิพลอย่างมากต่อโครงสร้างและคุณสมบัติของผลิตภัณฑ์

ความร้อนของเตาเผาเปลวไฟมีข้อดีคือต้นทุนต่ำ การบังคับใช้ที่แข็งแกร่ง แต่เวลาในการทำความร้อนนั้นยาวนาน ง่ายต่อการเกิดออกซิเดชันและการแยกคาร์บอน สภาพการทำงานยังต้องปรับปรุงอย่างต่อเนื่อง การให้ความร้อนด้วยไฟฟ้าเหนี่ยวนำมีข้อได้เปรียบของการให้ความร้อนอย่างรวดเร็วและการเกิดออกซิเดชันน้อยกว่า แต่ก็มีความสามารถในการปรับให้เข้ากับรูปร่าง ขนาด และการเปลี่ยนแปลงวัสดุของผลิตภัณฑ์ได้ไม่ดี

การตีขึ้นรูปเกิดขึ้นภายใต้การกระทำของแรงภายนอก ดังนั้นการคำนวณแรงเสียรูปที่ถูกต้องจึงเป็นพื้นฐานในการเลือกอุปกรณ์และตรวจสอบแม่พิมพ์ การวิเคราะห์ความเค้นและความเครียดของชิ้นงานที่เปลี่ยนรูปก็มีความจำเป็นเช่นกัน เพื่อเพิ่มประสิทธิภาพกระบวนการและควบคุมโครงสร้างจุลภาคและคุณสมบัติของการตีขึ้นรูป

วิธีการวิเคราะห์แรงเสียรูปมีดังนี้: แม้ว่าวิธีความเค้นหลักจะไม่เข้มงวดมากนัก แต่ก็ค่อนข้างเรียบง่ายและใช้งานง่าย ซึ่งสามารถคำนวณแรงกดทั้งหมดและการกระจายความเค้นบนผิวสัมผัสระหว่างชิ้นงานและเครื่องมือได้ วิธีสลิปไลน์เข้มงวดต่อปัญหาความเครียดในแนวระนาบ และง่ายกว่าในการแก้ปัญหาการกระจายความเค้นสำหรับการเสียรูปเฉพาะที่ของชิ้นส่วนการตีขึ้นรูป แต่ขอบเขตการใช้งานแคบ วิธีขอบเขตบนสามารถให้โหลดที่ประเมินไว้สูงเกินไป และองค์ประกอบขอบเขตบนยังสามารถทำนายการเปลี่ยนแปลงรูปร่างของชิ้นงานระหว่างการเสียรูป วิธีไฟไนต์เอลิเมนต์ไม่เพียงแต่สามารถให้โหลดภายนอกและการเปลี่ยนแปลงรูปร่างของชิ้นงานเท่านั้น แต่ยังให้การกระจายความเค้นภายในและความเครียดด้วย ข้อเสียคือคอมพิวเตอร์ต้องการเวลามากขึ้น โดยเฉพาะอย่างยิ่งเมื่อแก้ไขตามวิธีไฟไนต์เอลิเมนต์แบบพลาสติกยืดหยุ่น คอมพิวเตอร์ต้องการความจุที่มากขึ้นและใช้เวลานานขึ้น เมื่อเร็ว ๆ นี้ มีแนวโน้มที่จะนำวิธีการแบบผสมผสานมาใช้ในการวิเคราะห์ปัญหา ตัวอย่างเช่น วิธีขอบเขตบนสำหรับการคำนวณอย่างคร่าวๆ และวิธีไฟไนต์เอลิเมนต์สำหรับการคำนวณอย่างละเอียดที่จุดวิกฤต

ลดแรงเสียดทาน ไม่เพียงแต่ช่วยประหยัดพลังงาน แต่ยังช่วยยืดอายุของแม่พิมพ์อีกด้วย เนื่องจากการเสียรูปค่อนข้างสม่ำเสมอ การปรับปรุงโครงสร้างจุลภาคและคุณสมบัติของผลิตภัณฑ์ตีขึ้นรูปจึงเป็นประโยชน์ และหนึ่งในมาตรการสำคัญในการลดแรงเสียดทานคือการใช้สารหล่อลื่น เนื่องจากความแตกต่างของวิธีการตีขึ้นรูปและอุณหภูมิในการทำงาน น้ำมันหล่อลื่นที่ใช้จึงแตกต่างกันด้วย น้ำมันหล่อลื่นแก้วใช้ในการตีโลหะผสมที่มีอุณหภูมิสูงและการตีโลหะผสมไททาเนียม สำหรับการตีขึ้นรูปเหล็กกล้าด้วยความร้อน กราไฟต์สูตรน้ำเป็นน้ำมันหล่อลื่นที่ใช้กันอย่างแพร่หลาย สำหรับการตีขึ้นรูปเย็น เนื่องจากความดันสูง การตีขึ้นรูปยังต้องการการบำบัดด้วยฟอสเฟตหรือออกซาเลต

วัสดุตีขึ้นรูปครอบคลุมเหล็กหลากหลายยี่ห้อและโลหะผสมที่มีอุณหภูมิสูง รวมถึงอะลูมิเนียม แมกนีเซียม ไททาเนียม ทองแดง และโลหะนอกกลุ่มเหล็กอื่นๆ อย่างที่เราทราบกันดีว่าคุณภาพของผลิตภัณฑ์มักจะสัมพันธ์อย่างใกล้ชิดกับคุณภาพของวัตถุดิบ ดังนั้นสำหรับการตีขึ้นรูปคนงานจึงจำเป็นต้องมีความรู้ด้านวัสดุที่จำเป็น เพื่อให้สามารถคัดเลือกวัสดุที่เหมาะสมที่สุดตามข้อกำหนดของกระบวนการได้ดี จากนั้นเรามาทำความเข้าใจกับกระบวนการตีขึ้นรูปของโรงงานตีขึ้นรูปดังนี้

การคำนวณและการเว้นว่างเป็นหนึ่งในลิงค์ที่สำคัญในการปรับปรุงอัตราการใช้วัสดุและตระหนักถึงการตกแต่งช่องว่าง วัสดุที่มากเกินไปไม่เพียงแต่ทำให้เกิดของเสียเท่านั้น แต่ยังทำให้การสึกหรอของแม่พิมพ์และการใช้พลังงานแย่ลงอีกด้วย หากช่องว่างไม่เว้นระยะขอบไว้เล็กน้อย จะเพิ่มความยากในการปรับกระบวนการและเพิ่มอัตราการปฏิเสธ นอกจากนี้ คุณภาพของหน้าตัดยังมีผลกระทบต่อกระบวนการและคุณภาพการตีขึ้นรูปอีกด้วย

จุดประสงค์ของการให้ความร้อนคือเพื่อลดแรงเสียรูปในการตีขึ้นรูปและปรับปรุงความเป็นพลาสติกของโลหะ แต่การให้ความร้อนก็นำมาซึ่งปัญหาหลายอย่าง เช่น การเกิดออกซิเดชัน การแยกคาร์บอน ความร้อนสูงเกิน และการเผาไหม้ การควบคุมอุณหภูมิการตีขึ้นรูปขั้นต้นและขั้นสุดท้ายอย่างแม่นยำมีอิทธิพลอย่างมากต่อโครงสร้างและคุณสมบัติของผลิตภัณฑ์

ความร้อนของเตาเผาเปลวไฟมีข้อดีคือต้นทุนต่ำ การบังคับใช้ที่แข็งแกร่ง แต่เวลาในการทำความร้อนนั้นยาวนาน ง่ายต่อการเกิดออกซิเดชันและการแยกคาร์บอน สภาพการทำงานยังต้องปรับปรุงอย่างต่อเนื่อง การให้ความร้อนด้วยไฟฟ้าเหนี่ยวนำมีข้อได้เปรียบของการให้ความร้อนอย่างรวดเร็วและการเกิดออกซิเดชันน้อยกว่า แต่ก็มีความสามารถในการปรับให้เข้ากับรูปร่าง ขนาด และการเปลี่ยนแปลงวัสดุของผลิตภัณฑ์ได้ไม่ดี

การตีขึ้นรูปเกิดขึ้นภายใต้การกระทำของแรงภายนอก ดังนั้นการคำนวณแรงเสียรูปที่ถูกต้องจึงเป็นพื้นฐานในการเลือกอุปกรณ์และตรวจสอบแม่พิมพ์ การวิเคราะห์ความเค้นและความเครียดของชิ้นงานที่เปลี่ยนรูปก็มีความจำเป็นเช่นกัน เพื่อเพิ่มประสิทธิภาพกระบวนการและควบคุมโครงสร้างจุลภาคและคุณสมบัติของการตีขึ้นรูป

วิธีการวิเคราะห์แรงเสียรูปมีดังนี้: แม้ว่าวิธีความเค้นหลักจะไม่เข้มงวดมากนัก แต่ก็ค่อนข้างเรียบง่ายและใช้งานง่าย ซึ่งสามารถคำนวณแรงกดทั้งหมดและการกระจายความเค้นบนผิวสัมผัสระหว่างชิ้นงานและเครื่องมือได้ วิธีสลิปไลน์เข้มงวดต่อปัญหาความเครียดในแนวระนาบ และง่ายกว่าในการแก้ปัญหาการกระจายความเค้นสำหรับการเสียรูปเฉพาะที่ของชิ้นส่วนการตีขึ้นรูป แต่ขอบเขตการใช้งานแคบ วิธีขอบเขตบนสามารถให้โหลดที่ประเมินไว้สูงเกินไป และองค์ประกอบขอบเขตบนยังสามารถทำนายการเปลี่ยนแปลงรูปร่างของชิ้นงานระหว่างการเสียรูป วิธีไฟไนต์เอลิเมนต์ไม่เพียงแต่สามารถให้โหลดภายนอกและการเปลี่ยนแปลงรูปร่างของชิ้นงานเท่านั้น แต่ยังให้การกระจายความเค้นภายในและความเครียดด้วย ข้อเสียคือคอมพิวเตอร์ต้องการเวลามากขึ้น โดยเฉพาะอย่างยิ่งเมื่อแก้ไขตามวิธีไฟไนต์เอลิเมนต์แบบพลาสติกยืดหยุ่น คอมพิวเตอร์ต้องการความจุที่มากขึ้นและใช้เวลานานขึ้น เมื่อเร็ว ๆ นี้ มีแนวโน้มที่จะนำวิธีการแบบผสมผสานมาใช้ในการวิเคราะห์ปัญหา ตัวอย่างเช่น วิธีขอบเขตบนสำหรับการคำนวณอย่างคร่าวๆ และวิธีไฟไนต์เอลิเมนต์สำหรับการคำนวณอย่างละเอียดที่จุดวิกฤต

ลดแรงเสียดทาน ไม่เพียงแต่ช่วยประหยัดพลังงาน แต่ยังช่วยยืดอายุของแม่พิมพ์อีกด้วย เนื่องจากการเสียรูปค่อนข้างสม่ำเสมอ การปรับปรุงโครงสร้างจุลภาคและคุณสมบัติของผลิตภัณฑ์ตีขึ้นรูปจึงเป็นประโยชน์ และหนึ่งในมาตรการสำคัญในการลดแรงเสียดทานคือการใช้สารหล่อลื่น เนื่องจากความแตกต่างของวิธีการตีขึ้นรูปและอุณหภูมิในการทำงาน น้ำมันหล่อลื่นที่ใช้จึงแตกต่างกันด้วย น้ำมันหล่อลื่นแก้วใช้ในการตีโลหะผสมที่มีอุณหภูมิสูงและการตีโลหะผสมไททาเนียม สำหรับการตีขึ้นรูปเหล็กกล้าด้วยความร้อน กราไฟต์สูตรน้ำเป็นน้ำมันหล่อลื่นที่ใช้กันอย่างแพร่หลาย สำหรับการตีขึ้นรูปเย็น เนื่องจากความดันสูง การตีขึ้นรูปยังต้องการการบำบัดด้วยฟอสเฟตหรือออกซาเลต

กระบวนการที่โรงตีเหล็กต้องใช้ในกระบวนการตีเหล็กมีดังนี้ ตามกระบวนการนี้รับประกันคุณภาพของการปลอมมากขึ้น

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy