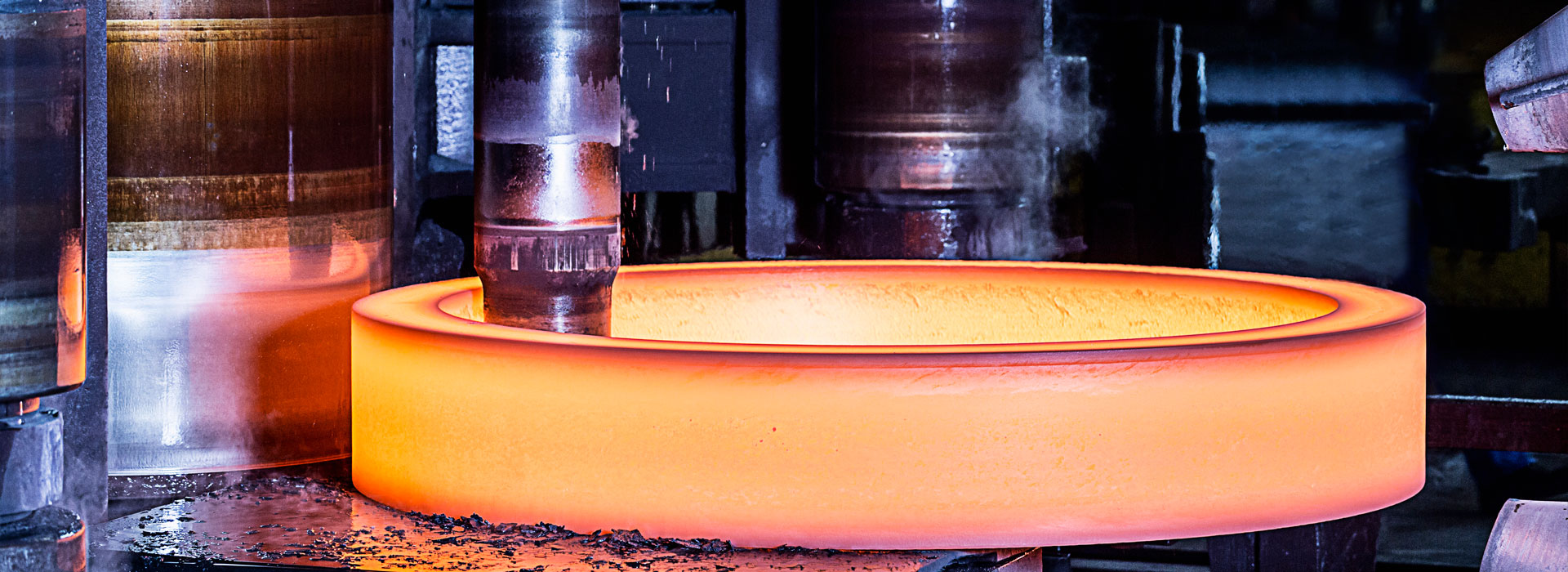

การเพิ่มประสิทธิภาพของกระบวนการตีขึ้นรูปสำหรับการตีขึ้นรูปแกนหมุน

แกนหมุนการตีขึ้นรูปเป็นการตีขึ้นรูปที่สำคัญในอุปกรณ์โรงไฟฟ้าไฮดรอลิค และมีข้อกำหนดด้านคุณภาพที่เข้มงวดมาก การหลีกเลี่ยงปัญหาในกระบวนการตีขึ้นรูปนั้นเกี่ยวข้องโดยตรงกับคุณภาพของมันหรือไม่ จากประสบการณ์การผลิตจริง เอกสารนี้ทำการวิเคราะห์อย่างรอบคอบเกี่ยวกับจุดศูนย์กลางเว้าในหน้าสุดท้ายของการตีขึ้นรูป และปรับกระบวนการตีให้เหมาะสมที่สุด

1. ลักษณะรูปร่างของแกนตีขึ้นรูป

ลักษณะรูปร่างของการตีขึ้นรูปแกนหมุน: เส้นผ่านศูนย์กลางของหน้าแปลนปลายหัวฉีดมีขนาดใหญ่ เส้นผ่านศูนย์กลางส่วนตรงกลางมีขนาดเล็ก เส้นผ่านศูนย์กลางหล่นมีขนาดใหญ่ ปลายหัวฉีดมีเส้นผ่านศูนย์กลางวงกลมขนาดใหญ่ ความยาวมีขนาดเล็ก

2. ปรับกระบวนการตีให้เหมาะสมก่อน

กระบวนการเปลี่ยนรูปของกระบวนการตีขึ้นรูปเดิมมีดังนี้ การกดกราม ปากตัด

3. การวิเคราะห์สาเหตุ

(1) เส้นผ่านศูนย์กลางของหน้าแปลนที่เสร็จแล้วมีขนาดใหญ่ขึ้น การทำให้เสียครั้งที่สอง ถูกจำกัดโดยอัตราส่วนเส้นผ่านศูนย์กลางสูง การดึงยาวของ KD ของเหล็กขนาดเล็กที่ลดลง shuikou ต้องเผชิญกับท้องกลองที่มีประสิทธิภาพ หน้าด้านท้ายแบน ดึงยาวใต้ทาง โดยมีปลายหัวฉีดกลม และ การให้อาหารค่อนข้างน้อย ความดันไม่สามารถผ่านไปยังแกน ทำให้ปลายหัวฉีดเป็นหัวใจกลวง

(2) กระบวนการไม่ชัดเจนเกี่ยวกับประเภทของทั่งที่ใช้สำหรับการวาดและการทำให้ว่างเปล่า เครื่องกดไฮดรอลิก 150MN ของเรามักจะใช้ความกว้างของทั่งแบนสองชนิดคือ 1200 มม. และ 850 มม. และการเสียรูปจากไฟของผลิตภัณฑ์สำเร็จรูปนั้นมีขนาดใหญ่ เขาใช้ทั่งขนาดกว้าง 1200 มม. เพื่อวาดความยาวของความเร็วที่รวดเร็ว ซึ่งทำให้รูปทรงของส่วนท้ายเว้าเข้าไปอีก

(3) การเสียรูปจากไฟของผลิตภัณฑ์สำเร็จรูปมีขนาดใหญ่และใช้เวลานาน เมื่ออุณหภูมิของเหล็กแท่งใกล้กับขีดจำกัดล่างของช่วงอุณหภูมิการตีขึ้นรูป เพื่อป้องกันการแตกของเหล็กแท่ง ความดันจะลดลง ในเวลานี้การวาดและการคายประจุจะทำให้การก่อตัวของส่วนท้ายเว้าขึ้น

4. การเพิ่มประสิทธิภาพกระบวนการ

มุ่งเป้าไปที่ปัญหาข้างต้น เราได้ปรับปรุงกระบวนการตีขึ้นรูปให้เหมาะสม และกระบวนการที่เหมาะสมมีดังนี้:

ปากหนีบแรงดัน, ปากตัด

(1) แผ่นปิดพิเศษได้รับการออกแบบมา ตรงกลางของแผ่นปิดใหม่มีรู และพื้นผิวสัมผัสกับเหล็กแท่งนั้นเป็นการเปลี่ยนส่วนโค้ง พื้นผิวสัมผัสของเหล็กแท่งที่บิดเบี้ยวกับแผ่นปิดมีรูปร่างนูนขนาดใหญ่ ซึ่งช่วยหลีกเลี่ยงปรากฏการณ์เว้าในการวาดใบหน้าปลายของเหล็กแท่งในภายหลังได้อย่างมีประสิทธิภาพ

(2) หลังจากการคว่ำครั้งที่สอง ทั่งรูปตัววีด้านบนและด้านล่างขนาด 1200 มม. จะถูกใช้เพื่อดึงความยาวโดยตรง และปลายไรเซอร์จะต้องดึงให้มีขนาดที่เหมาะสมเพื่อให้แน่ใจว่าหน้าแปลนขนาดเล็กของปลายไรเซอร์ของ ผลิตภัณฑ์สำเร็จรูปมีการเสียรูปเพียงพอ เพื่อหลีกเลี่ยงส่วนเว้าส่วนท้ายของผลิตภัณฑ์สำเร็จรูปเนื่องจากการเสียรูปขนาดใหญ่ของผลิตภัณฑ์สำเร็จรูปและวัสดุการอบที่อุณหภูมิต่ำเพื่อให้แน่ใจว่าผลิตภัณฑ์สำเร็จรูปสามารถปลอมแปลงได้ในไฟเดียว

1. ลักษณะรูปร่างของแกนตีขึ้นรูป

ลักษณะรูปร่างของการตีขึ้นรูปแกนหมุน: เส้นผ่านศูนย์กลางของหน้าแปลนปลายหัวฉีดมีขนาดใหญ่ เส้นผ่านศูนย์กลางส่วนตรงกลางมีขนาดเล็ก เส้นผ่านศูนย์กลางหล่นมีขนาดใหญ่ ปลายหัวฉีดมีเส้นผ่านศูนย์กลางวงกลมขนาดใหญ่ ความยาวมีขนาดเล็ก

2. ปรับกระบวนการตีให้เหมาะสมก่อน

กระบวนการเปลี่ยนรูปของกระบวนการตีขึ้นรูปเดิมมีดังนี้ การกดกราม ปากตัด

3. การวิเคราะห์สาเหตุ

(1) เส้นผ่านศูนย์กลางของหน้าแปลนที่เสร็จแล้วมีขนาดใหญ่ขึ้น การทำให้เสียครั้งที่สอง ถูกจำกัดโดยอัตราส่วนเส้นผ่านศูนย์กลางสูง การดึงยาวของ KD ของเหล็กขนาดเล็กที่ลดลง shuikou ต้องเผชิญกับท้องกลองที่มีประสิทธิภาพ หน้าด้านท้ายแบน ดึงยาวใต้ทาง โดยมีปลายหัวฉีดกลม และ การให้อาหารค่อนข้างน้อย ความดันไม่สามารถผ่านไปยังแกน ทำให้ปลายหัวฉีดเป็นหัวใจกลวง

(2) กระบวนการไม่ชัดเจนเกี่ยวกับประเภทของทั่งที่ใช้สำหรับการวาดและการทำให้ว่างเปล่า เครื่องกดไฮดรอลิก 150MN ของเรามักจะใช้ความกว้างของทั่งแบนสองชนิดคือ 1200 มม. และ 850 มม. และการเสียรูปจากไฟของผลิตภัณฑ์สำเร็จรูปนั้นมีขนาดใหญ่ เขาใช้ทั่งขนาดกว้าง 1200 มม. เพื่อวาดความยาวของความเร็วที่รวดเร็ว ซึ่งทำให้รูปทรงของส่วนท้ายเว้าเข้าไปอีก

(3) การเสียรูปจากไฟของผลิตภัณฑ์สำเร็จรูปมีขนาดใหญ่และใช้เวลานาน เมื่ออุณหภูมิของเหล็กแท่งใกล้กับขีดจำกัดล่างของช่วงอุณหภูมิการตีขึ้นรูป เพื่อป้องกันการแตกของเหล็กแท่ง ความดันจะลดลง ในเวลานี้การวาดและการคายประจุจะทำให้การก่อตัวของส่วนท้ายเว้าขึ้น

4. การเพิ่มประสิทธิภาพกระบวนการ

มุ่งเป้าไปที่ปัญหาข้างต้น เราได้ปรับปรุงกระบวนการตีขึ้นรูปให้เหมาะสม และกระบวนการที่เหมาะสมมีดังนี้:

ปากหนีบแรงดัน, ปากตัด

(1) แผ่นปิดพิเศษได้รับการออกแบบมา ตรงกลางของแผ่นปิดใหม่มีรู และพื้นผิวสัมผัสกับเหล็กแท่งนั้นเป็นการเปลี่ยนส่วนโค้ง พื้นผิวสัมผัสของเหล็กแท่งที่บิดเบี้ยวกับแผ่นปิดมีรูปร่างนูนขนาดใหญ่ ซึ่งช่วยหลีกเลี่ยงปรากฏการณ์เว้าในการวาดใบหน้าปลายของเหล็กแท่งในภายหลังได้อย่างมีประสิทธิภาพ

(2) หลังจากการคว่ำครั้งที่สอง ทั่งรูปตัววีด้านบนและด้านล่างขนาด 1200 มม. จะถูกใช้เพื่อดึงความยาวโดยตรง และปลายไรเซอร์จะต้องดึงให้มีขนาดที่เหมาะสมเพื่อให้แน่ใจว่าหน้าแปลนขนาดเล็กของปลายไรเซอร์ของ ผลิตภัณฑ์สำเร็จรูปมีการเสียรูปเพียงพอ เพื่อหลีกเลี่ยงส่วนเว้าส่วนท้ายของผลิตภัณฑ์สำเร็จรูปเนื่องจากการเสียรูปขนาดใหญ่ของผลิตภัณฑ์สำเร็จรูปและวัสดุการอบที่อุณหภูมิต่ำเพื่อให้แน่ใจว่าผลิตภัณฑ์สำเร็จรูปสามารถปลอมแปลงได้ในไฟเดียว

(3) เวลาในการยิงผลิตภัณฑ์สำเร็จรูปคือ 850 มม. ที่ความยาวการวาดทั่งรูปตัววีด้านล่างแบน และความยาวการป้อนที่ปลายหัวฉีดควรเท่ากับ h/D⥠0.3 (h คือความยาวช่องว่าง D คือเส้นผ่านศูนย์กลางช่องว่าง) และ H /L⥠ภายใต้เงื่อนไข 2/3 (h คือความยาวการป้อน L คือความกว้างของหัวค้อน) จึงเลือกทั่งรูปตัววีขนาด 850 มม. ที่ค่อนข้างแคบเพื่อเพิ่มอัตราป้อนงานสัมพัทธ์ ไม่มีส่วนเว้าตรงกลางที่ชัดเจนที่ปลายหัวฉีด ความยาวการป้อนที่ปลายหัวฉีดจะลดลงกว่าเดิมประมาณ 300 มม.

ก่อนหน้า:การเลือกกระบวนการตีขึ้นรูป

ส่งคำถาม

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy